液压油管结构的制造工艺与质量控制

阅读量:

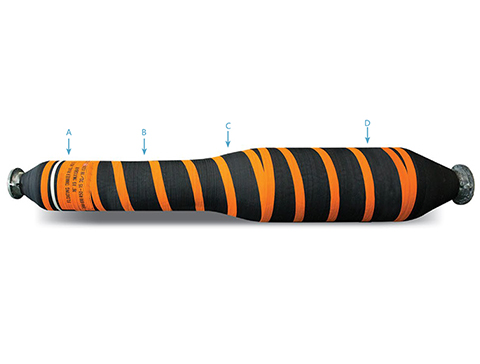

液压油管是液压系统中的重要组件,其制造工艺和质量控制对于保证液压系统的正常运行至关重要。下面将介绍液压油管结构的制造工艺和质量控制。

1. 材料选择:液压油管的材料选择直接影响其耐压能力、耐腐蚀性和耐磨性。常见的液压油管材料有碳钢、不锈钢和合金钢等。在选择材料时,需要考虑液压系统的工作压力、介质的腐蚀性以及使用环境的特殊要求。

2. 加工工艺:液压油管的加工工艺包括管材切割、成型、焊接和抛光等环节。首先,将选定的管材按照设计要求进行切割成合适的长度。然后,通过冷弯或热弯工艺将管材成型为所需的形状。接下来,通过焊接技术将管材连接成完整的液压油管。最后,对焊接处进行抛光,以确保液压油管表面光滑,减小液体流动时的摩擦阻力。

3. 内壁加工:液压油管内壁的加工对于液体的流动和密封起着重要作用。内壁加工一般采用抛光或镀铬等工艺,以提高内壁的光滑度和抗腐蚀能力。内壁加工的质量控制包括对加工尺寸、光洁度和表面粗糙度等的检测和控制。

4. 端口加工:液压油管的端口加工是连接液压系统其他组件的关键环节。端口加工需要确保连接的紧密度和密封性能。常见的端口加工方式有螺纹加工、焊接和快速接头等。在加工过程中,需要控制加工尺寸、角度和表面质量等,以保证连接的可靠性和密封性。

5. 质量控制:液压油管的质量控制包括原材料的质量检测、加工工艺的控制以及最终产品的检验。在原材料采购阶段,需要对材料进行化学成分、力学性能和腐蚀性能等方面的检测。在加工过程中,需要进行工艺参数的控制和过程监控,以确保产品的一致性和稳定性。最终产品需要进行尺寸、外观和性能等方面的测试和检验,确保其符合设计和标准要求。

液压油管结构的制造工艺和质量控制直接关系到液压系统的工作效果和安全性。通过合理的材料选择、严格的加工工艺和有效的质量控制,可以确保液压油管的性能稳定和可靠,提高液压系统的工作效率和寿命。同时,定期对液压油管进行检测和维护,及时发现和处理潜在问题,也是确保液压系统正常运行的重要措施。

豫公网安备 41110402000518号

豫公网安备 41110402000518号