从制造到使用:液压油管的全流程大解析

阅读量:

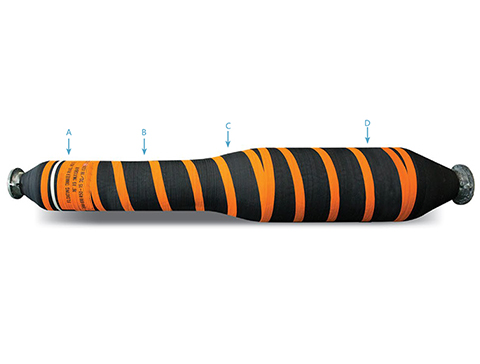

液压油管在现代工业设备中扮演着重要角色,它作为液压系统核心部件之一,负责将液压泵产生的压力通过油液传输到工作设备,实现设备的运动和工作。那么,液压油管从制造到使用的全流程是怎样的呢?接下来,我们将为你详细解析。

液压油管的生产流程首先是选材。根据液压油管所需承受的压力、工作环境及使用寿命等因素,选用合适的钢材、塑料或者复合材料。一般来说,常用的材料有碳钢、不锈钢、聚氨酯等。

选材之后,就是液压油管的制造过程,通常包括管材的成型、焊接、矫直、切割、清洗、检测等步骤。在这一过程中,需要严格控制每个环节的操作,确保油管的质量和性能。

制造完成后,液压油管就进入到检验环节。检验主要包括外观检查、尺寸检查、压力试验和耐老化测试等,确保每个出厂的液压油管都达到了质量标准。

经过检验合格的液压油管,就会被打包发往使用场所。在应用过程中,液压油管应按照正确的方法安装和使用,否则可能会导致油管损坏,影响液压系统的工作效率。

在使用过程中,液压油管需要定期进行检查和维护,以延长其使用寿命。检查内容主要包括油管的外观、连接部位、油液清洁度等,发现问题需要及时处理。

首先,外观检查主要是查看液压油管是否有明显的磨损、老化、开裂等现象。如果发现以上问题,需要及时更换新的液压油管,以防止液压系统因油管破裂而失效。

其次,连接部位的检查是为了确保液压油管与液压元件的连接处没有泄漏。如果发现泄漏,需要及时更换密封件或者紧固连接件。

最后,油液清洁度的检查是为了保证液压油的清洁度,防止因油液污染而导致液压元件磨损,影响液压系统的工作效率。

总的来说,液压油管从制造到使用的全流程,都需要严格把控,以保证液压油管的质量和使用效果。在制造环节,需要选择合适的材料和工艺,严格控制每个环节的操作。在使用环节,需要按照正确的方法安装和使用液压油管,定期进行检查和维护,及时处理发现的问题。通过以上的全流程把控,才能最大程度地发挥出液压油管的性能,提高液压系统的工作效率。

豫公网安备 41110402000518号

豫公网安备 41110402000518号